食品ロス(フードロス)とは、まだ食べられるのに廃棄される食品のことです。環境や食料問題を引き起こす要因として認識されており、恵方巻きやクリスマスケーキ、弁当などの商品が売れ残り、大量に廃棄されるニュースが報じられたこともありました。

国際的な食品ロス削減の機運が高まっていることもあり、国や大手企業が先陣を切って取り組んでいますが、中小企業ではまだ何も行っていないケースが多いようです。企業イメージアップや社会貢献に繋がるとは言え、限られた経営リソースをどう活用していくべきか、というのが本音ではないでしょうか。

矢野経済研究所の調査によると、国内の食品関連事業者(食品製造業、食品卸売業、食品小売業、外食産業)は、食品ロスを食料資源の有効活用や環境への配慮などの社会的な問題としてだけではなく、

「コスト削減」や

「製造・販売の効率化」といった視点で食品ロス削減に取り組んでいるようです。

本コラムでは中小規模の食品製造業(食品メーカー)を対象に、食品ロスについて一緒に考えていきたいと思います。

どのくらい廃棄されているのか?

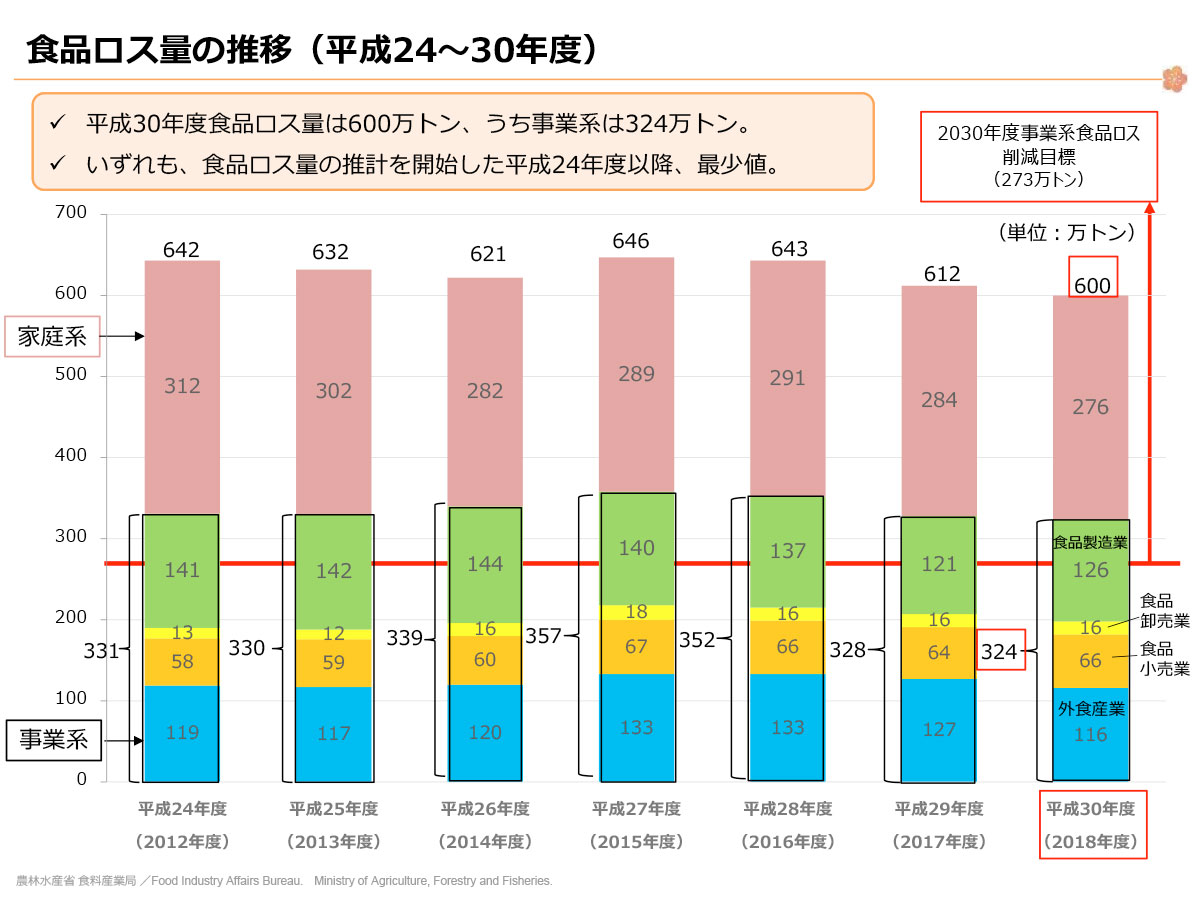

農林水産省の資料によると、日本の事業活動に伴って発生する事業系食品ロスの量は、家庭から発生するものより多く、平成24年から平成30年までの7年間の平均で年間340万t弱と推計されています。事業系食品ロスの約4割を占める食品製造業は、平均で年間136万t弱廃棄しているようですが、この推計値を大型の10tトラックを使って換算すると、毎日、約373台分の食品が廃棄されていることになります。皆様の事業所からは、どのくらい廃棄されているでしょうか?

食品ロスはコスト削減対象?

事業系食品ロスは、どのようにして発生するのでしょうか?農林水産省の資料を基に業種別の発生要因を表にまとめました。食品製造業に注目すると、

製造過程で発生するロス(加工・調理くず、端など)が要因として考えられています。表にはありませんが他に

原材料や製品の不良品や不適合品も廃棄対象となりますし、

過剰在庫は保管コストがかかる上、期限が過ぎると食品ロスになります。このロスを減らすことはコスト削減にも繋がるので、内訳を把握して、どこにメスを入れるべきか課題を明らかにしてみてはいかがでしょうか。

| 業種 | 食品ロスの発生要因 |

|---|

| 食品製造業 | 製造工程のロス、3分の1ルール等の商慣習、返品 |

|---|

| 食品卸売業・食品小売業 | 3分の1ルール等の商慣習、期限切れや破損品の返品 |

|---|

| 外食産業 | 消費者の食べ残し、仕込みロス |

|---|

余談になりますが、在庫品の期限については、フードチェーン全体に関わる「3分の1ルール」といわれる商習慣や、消費者の過度な鮮度志向といった根深い問題があります。業界全体で「賞味期限の年月表示化」や「納品期限の緩和(3分の1ルールの見直し)」を推進していますが、食品卸売業や小売業の方の関心が高い話題ですので本コラムでは割愛します。商習慣見直しに取り組む事業者が100社ほど公表されていますので、農林水産省のプレスリリースなどをチェックしてみると面白いかもしれません。

食品ロス削減方法 ~食品製造業で何をすべきか?~

企業単位では、具体的に何をしていくと良いでしょうか?そのヒントが、食品ロス削減推進法基本方針にあります。これは令和元年10月に施行された「食品ロスの削減の推進に関する法律」(食品ロス削減推進法)に基づくもので、業種ごとに求められる役割と行動が記載されています。食品製造業については、6項目ありましたのでご紹介します。

- 需要予測の高度化や適正受注の推進

- 消費実態に合わせた容量の適正化

- 原料の無駄のない利用、製造・出荷工程の適正管理・鮮度保持

- 製造方法の見直しや容器包装の工夫等による賞味期限の延長

- 年月表示化など消費期限表示の大括り化

- 食品の端材や形崩れ品の有効活用

まだ取り組めていないことや、見直したいことはありましたか?コスト削減や製造・販売の効率化に繋がりそうなものであれば取り組みやすいかもしれません。

中小規模の食品メーカーがまず考えたいこと

過剰在庫の大量廃棄に繋がらないよう「

作り過ぎない事」、これが最も基本的で必ず取り組みたいことではないでしょうか。もちろん、製造工程の見直しによるロス削減や、新しい容器包装を使った商品自体の日持ち向上なども有効な解決策ですので並行して取り組みたいです。しかし、それらの変更は容易ではなく時間を要します。また、例えばガスバリア性の高い包材がコストの増加を招くことは容易に想像できます。豊富な資源と高度な技術力があれば、独自の解決策を見出したいところですが、経営リソースが限られる中小規模の食品メーカーは、大手メーカーの施策を取り入れつつ、製造量の適正化を軸に考えてはいかがでしょうか。需給バランスを保つ基本ですので、根本的な解決に繋がるように思います。最適な在庫水準の維持は各メーカーが長年抱える問題ですので、経営リソースを最大限に活用して精度の高い生産計画と、適切な追加生産を行うことから見直したいです。

製造量の適正化において最も大切なことは、計画通りに進まないときの迅速な対応だと思います。AI(Artificial Intelligence:人工知能)を活用して需要予測を行っても突発的な需要変化を事前に予測するのは現実的ではありません。また、需給調整担当者の長年の経験を活かしても計画通りにはならないのが需給調整の難しいところです。したがって、予測不能な事態は発生するものとして、早い段階で軌道修正することが重要なのです。そのためには、計画と日々の実績の差を全社的に可視化・監視できる状態にしておく必要があります。何となくという感覚を見える化することが重要です。作り過ぎないポイントは、

早期に、迅速な軌道修正を行う体制をいかにして整えるか。計画が柔軟に修正できれば、自ずと欠品に対する不安が和らぎ過剰在庫も改善されるでしょう。

製造業において、これまで日々行っている適正化やコスト削減、製造・販売の効率化といった業務が、食品ロス削減に繋がっている。そう考えると、何も食品ロスという言葉に囚われる必要はないのですが、「昔からやってきた方法だから」、「こういうものだから特に問題はない」と思い込んでいることの中からブレイクスルーが見出せるかもしれません。まずは、ちょうど良い量を作ることについて、改めて見直してみませんか?社会的な問題に取り組み、それをアピールできるチャンスを是非掴んでください。

キーワードを入れると、需っ給さんサイト内から検索できます。

例:需給調整